現代の製造業では,CNC 加工技術は,その高精度と高効率により,さまざまな産業分野で広く使用されています。表面粗さは,CNC 加工の品質を評価するための重要な指標の 1 つであり,ワークピースの外観,機能性,寿命に直接影響します。JIESHENG は,CNC 加工における表面粗さの定義,測定方法,影響要因,最適化戦略について説明します。

表面粗さの定義と測定

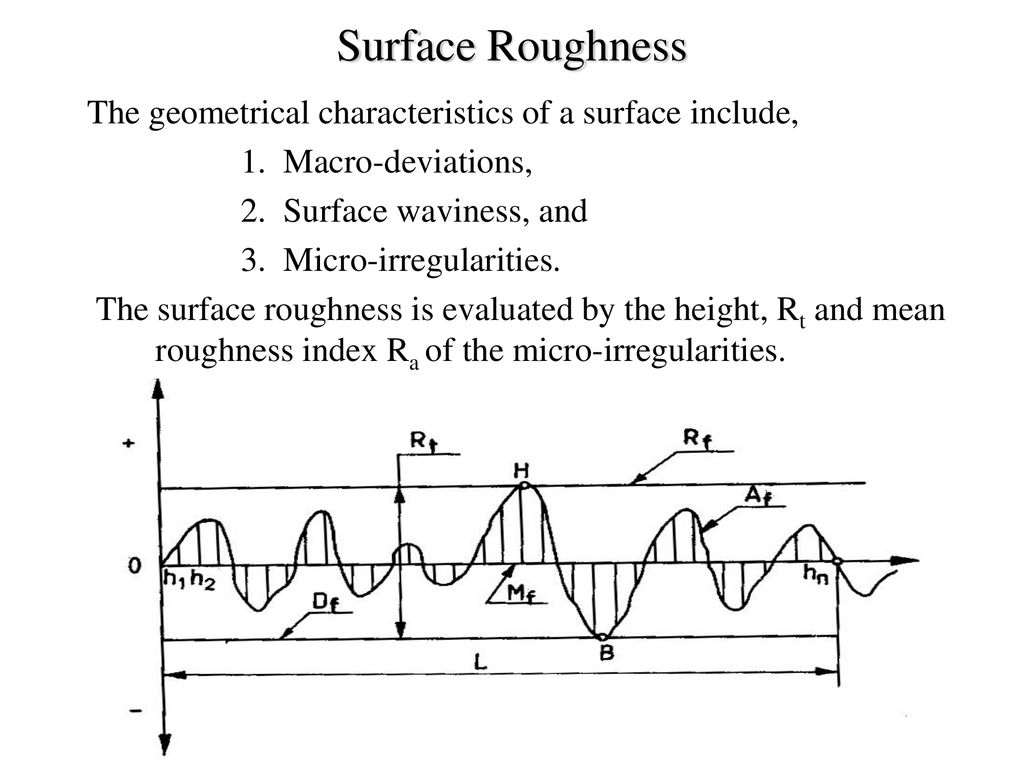

表面粗さは,ワークピースの表面の微細な凹凸の程度を指します。これらの微細な凹凸には,穴,突起,傷などがあり,通常はさまざまな粗さパラメータで表されます。最も一般的な粗さパラメータは次のとおりです。

Ra(算術平均粗さ):Raは最も一般的に使用される表面粗さパラメータであり,ワークピース表面の高さ偏差の絶対値の平均値を表します。表面粗さの全体的なレベルを直感的に反映できます。

Rz (10 点高さ): Rz は,表面高さ偏差の 10 点高さ,つまり表面の最高点と最低点の間の垂直距離を表します。このパラメーターは,表面高さが大きく変化する状況を説明するのに特に適しています。

Rq (二乗平均平方根粗さ): Rq は表面の高さ偏差の二乗平均平方根値であり,すべての表面変動を考慮し,Ra よりも包括的な粗さ情報を提供します。

表面粗さは,粗さ計または光学測定装置を使用して測定できます。粗さ計は,プローブを使用してワークピースの表面に沿ってスキャンし,表面の微細な変動を記録します。一方,光学測定は,レーザーまたはその他の光学技術を使用して表面の特徴を検出します。これらの測定方法は,メーカーがワークピースの表面品質を正確に評価し,その後の加工のためのデータサポートを提供するのに役立ちます。

CNC加工における表面粗さに影響を与える要因

CNC 加工における表面粗さは,切削パラメータ,工具の状態,材料特性,加工方法,後処理プロセスなど,多くの要因の影響を受けます。

切削パラメータ: 切削速度,送り速度,および工具深さは,表面粗さに影響を与える主な切削パラメータです。切削速度が速いほど,工具とワークピースの間の摩擦が減るため,一般的に表面が滑らかになります。送り速度を比較的低くし,切削深さを小さくすると,表面粗さが軽減されます。ただし,切削パラメータを調整するには,過度の工具摩耗や生産効率への影響を避けるために,加工効率と表面品質のバランスを取る必要があります。

工具の種類と状態: 工具の種類,摩耗,形状は,加工後の表面品質に直接影響します。鋭く,適切に設計された工具は,加工中に発生する振動と摩擦を軽減し,より滑らかな表面を得ることができます。工具の定期的な交換とメンテナンスは,加工品質を確保するための重要な対策です。

材料特性:CNC加工では,材料によって挙動が異なります。たとえば,硬度が高い材料は通常,加工が難しく,表面粗さが大きくなる可能性があります。材料の弾性,切削力,熱伝導率は加工効果に影響します。したがって,材料を選択するときは,加工技術との適合度を考慮する必要があります。

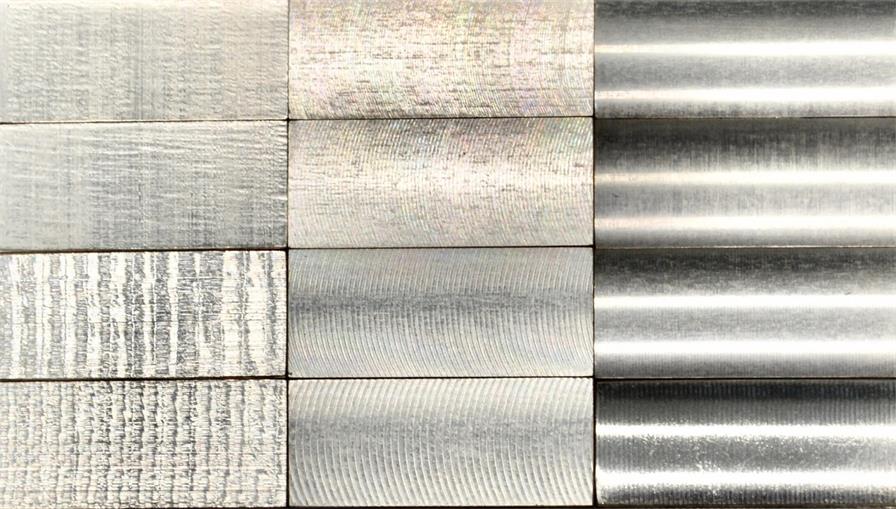

加工方法: 旋削,フライス加工,穴あけなどのさまざまな CNC 加工方法には,それぞれ異なる表面粗さ特性があります。旋削では通常,より滑らかな表面が生成されますが,フライス加工ではより多くの表面テクスチャが生成される可能性があります。適切な加工方法を選択し,加工パラメータを最適化することで,表面粗さを効果的に制御できます。

後処理プロセス:CNC 加工後の表面は,研削や研磨などの後処理プロセスによってさらに改善できます。後処理プロセスにより,加工中に発生した小さな欠陥が除去され,表面の滑らかさと光沢が向上します。適切な後処理方法を選択すると,ワークピースの全体的な品質が大幅に向上します。

CNC加工における表面粗さの最適化戦略

CNC 加工で理想的な表面粗さを実現するために,メーカーは以下の戦略を採用できます。

切削パラメータの最適化: ワークピースの材質と加工要件に応じて,適切な切削速度,送り速度,工具深さを選択します。切削パラメータの最適化実験を実施して,満足のいく表面品質を得るための最適な加工条件を見つけます。

適切な工具を選択する: 高品質の工具を使用し,定期的に点検および交換してください。加工結果を向上させるには,超硬工具やコーティング工具など,加工材料に合った工具タイプを選択してください。

加工環境を制御する:温度,湿度,振動などの加工環境を安定させます。これらの要因は,工具の切削性能とワークピースの表面品質に影響を与えます。

後処理を実行する: CNC 加工後,研削や研磨などの適切な後処理プロセスを実行して,微細な表面欠陥を除去し,最終ワークピースの表面の滑らかさと光沢性を向上させます。

継続的な監視と調整:生産工程中にリアルタイムで監視を行い,実際の加工状況に応じて調整を行います。品質検査ツールを使用して,ワークピースの表面粗さを定期的にチェックし,加工品質が要件を満たしていることを確認します。

CNC加工における表面粗さは,加工品質を評価するための重要な指標の1つです。その定義,測定方法,影響要因,最適化戦略を理解することで,メーカーは加工品質を効果的に制御および改善し,さまざまなアプリケーションシナリオのニーズを満たすことができます。切削パラメータを継続的に最適化し,適切なツールを選択し,加工環境を制御し,後処理とリアルタイム監視を行うことで,CNC加工の表面粗さを改善し,ワークピースの精度と信頼性を確保できます。

English

English